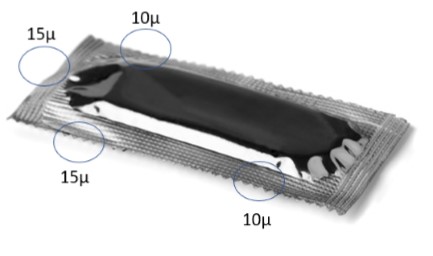

La durata di conservazione dell'insalata fresca è estesa da 2/5 giorni a 5/10 giorni (x2) se confezionati in atmosfera protettiva (MAP) in imballaggi flessibili ermetici.

La durata di conservazione dei formaggi è estesa da 4/14 giorni a 1/3 settimane (x 1,5) se confezionati in atmosfera protettiva (MAP) in imballaggi flessibili ermetici.

La durata di conservazione del caffè è estesa da 4/8 mesi a 1/2 anni (x 2,5) se confezionati in atmosfera protettiva (MAP) in imballaggi flessibili ermetici.

La durata di conservazione del salmone crudo è estesa da 2/3 giorni a 4/6 giorni (x 2) se confezionati in atmosfera protettiva (MAP) in imballaggi flessibili ermetici.

La durata di conservazione dei frutti di mare crudi è estesa da 2/4 giorni a 4/9 giorni al massimo (x 2) se confezionati in atmosfera protettiva (MAP) in imballaggi flessibili ermetici.

La durata di conservazione del pane è estesa da 14 giorni a 40 giorni al massimo (x2.8) se confezionati in atmosfera protettiva (MAP) in imballaggi flessibili ermetici.