Le GammaLab est un détecteur de fuites (GammaBox) synchronisé avec une GammaTower (analyseur de gaz O2 et tour de perforation brevetée par Astaara) et créé pour l’industrie alimentaire utilisant le conditionnement sous atmosphère protégée (MAP). Il a été spécialement développé pour l’utilisation en laboratoire ou dans le département Recherche et Développement des usines de l’Industrie alimentaire qui doivent respecter les règles de Management de la Sécurité des Denrées Alimentaires (SMSDA), tels que l’ISO 22000 et l’HACCP.

Cet engagement se sera honoré qu’à la condition que le mélange gazeux qui a été injecté dans l’emballage reste intact jusqu’à la fin, ce qui signifie que les échanges entre l’atmosphère extérieur et le mélange gazeux placé à l’intérieur de l’emballage par des fuites est limité au strict minimum.

Deux extrêmes doivent être évités:

- Ne jamais vérifier l’étanchéité des emballages en espérant que tout se passe bien.

- Paramétrer trop strictement des taux de fuites maximums, ce qui entrainera un nombre de rejet de produits très élevés et augmenteront inutilement les coûts.

Il est important de souligner que le taux de fuites acceptable ne peut pas être simplement zéro. Le zéro-fuites n’existe pas. Ce qu’il faut déterminer, c’est la valeur de fuite au-delà de laquelle la recette du gaz s’est trop modifiée, amenant le fabricant à décider que les caractéristiques du produit ont par conséquent été excessivement modifiées, et que les niveaux de qualité promis à ses clients ne sont plus remplis.

L’objectif du GammaLab est d’aider les fabricants à identifier cette valeur.

Pour ce faire, le fabricant prélèvera des échantillons de sa chaîne de production, les stockera et les testera après un certain temps avec un GammaLab. Des valeurs telles que la fuite (en cc/mn) et les niveaux d’ O2 seront enregistrées.

Pour chaque emballage, il examinera ensuite chaque caractéristique importante des produits (apparence, goût, croquant…) et décidera si le produit répond au niveau de qualité promis à ses clients. Il s’agit du même processus que lors de la qualification initiale du produit.

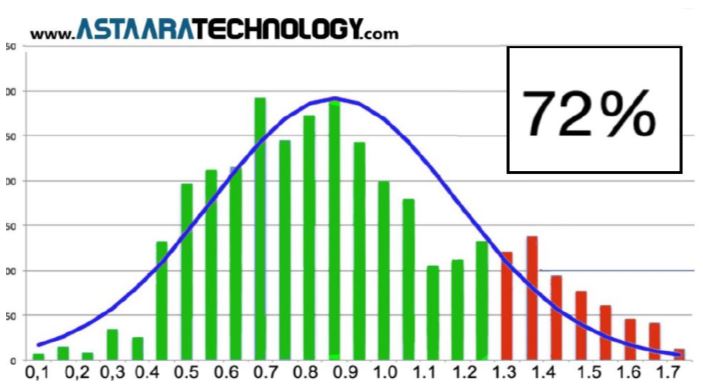

En réalisant cette procédure avec un nombre suffisant d’échantillons, le Fabricant identifiera la valeur de la fuite (en cc/mn) au-delà de laquelle un produit conditionné doit être rejeté. Le fabricant sera également en mesure de déterminer la teneur minimale en O2 à la fin de la durée de conservation pour obtenir une conservation suffisante.

En outre, le fabricant devra anticiper le type de contraintes auquel l’emballage sera exposé jusqu’à ce qu’il soit consommé et si, par exemple, le produit pourra être transporté par avion ou s’il pourra être empilé dans un carton et que le poids des autres produits reposera sur lui. Il peut être nécessaire de simuler chacune de ces contraintes et de vérifier après chaque simulation les niveaux d’ O2 et de fuite.

En fin de compte, il convient d’identifier la fuite maximale admissible qui préservera suffisamment la recette du gaz jusqu’à l’expiration de la date limite de consommation pour que le client final puisse bénéficier de la qualité promise.

Une fois cette valeur déterminée, le fabricant est en mesure de surveiller sa production, soit manuellement avec un GammaLab, soit automatiquement avec un AlphaPro ou un GammaPro.

Mode d’emploi:

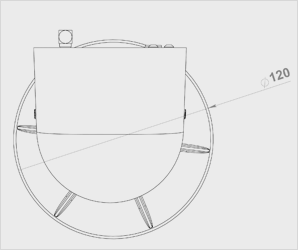

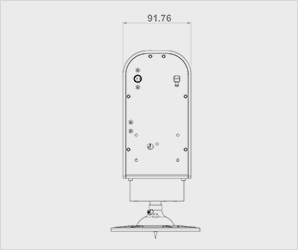

Pour tester votre emballage, placez un échantillon sous la tour de perforation du GammaLab, ajustez-la manuellement vers le bas jusqu’à ce qu’elle soit en contact avec l’échantillon, et la perforation commence. L’analyse d’oxygène commence d’abord, suivie par le test d’étanchéité ou le test d’altitude (il s’agit d’un test destructif).

Des résultats complets sous forme digitale sont immédiatement disponibles (le GammaLab mesure les fuites supérieures à 5 μm), visibles sur l’écran du GammaLab, et peuvent être instantanément transmises vers votre ordinateur via une connexion USB. Analysez les résultats sur un tableau croisé dynamique, et visualisez-les dans une courbe de Gauss.

Garantie: 3 ans.